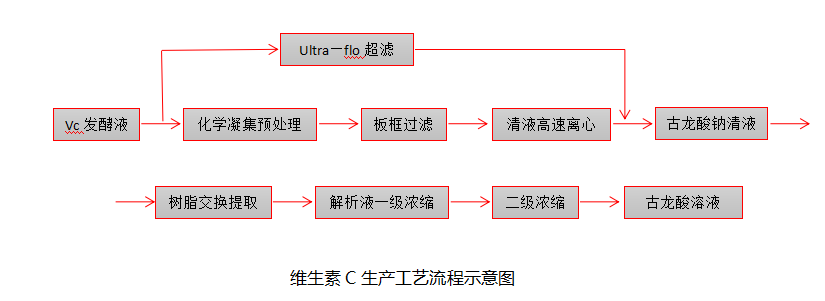

维生素C是以D-山梨醇为原料两步生物转化获得α-酮基-L-古龙酸(简称古龙酸),再经酯化、转化及酸化反应最后获得Vc。这种两步生物转化的生产方法是我国首创,其先进性是国际公认的。但在分离、浓缩、结晶工艺等方面的步骤较多,造成周期长,能耗大,收率低[33]。原工艺流程如图所示,为了提高发酵液提取收率与质量,彻底截留溶液性蛋白与杂质,可采用超滤技术实现化学凝聚预处理、板框过滤或鼓式真空过滤、高速离心沉降三步合一,使古龙酸钠与菌丝体、蛋白质及悬浮微粒等大分子分离。这样既降低了滤液中可溶性蛋白及杂质含量,提高树脂吸附容量与寿命,又简化过滤工艺,增加收率,降低运行成本,提高产品质量。

发酵液放罐后,使用Ultra-flo超滤系统进行过滤与分离。膜系统使用泵作为压力驱动源。采用循环运行的过程,膜透过液即古龙酸钠清液被被收集并可直接转入下步工艺。而菌体及蛋白在膜的浓缩侧与循环罐之间循环。随着清液体的不断滤出而逐渐增稠。含固量亦不断提高。为提高收率,在操作中滤出大部分滤液后,可在残留液中加入大部分水洗涤,以把其中的有效成分洗涤出来,并继续过滤把洗涤液也过滤出来,即成为“透析过滤(diafil-tration)”模式(简称“透滤”或“重过滤”),直至达到所期望的分离要求。

Ultra-flo超滤系统组件外观极其平凡,但其内在结构却异常特殊。实质上组件内部的每一片膜均已被变形扭曲以适应支撑板的棱纹结构,支撑板有众多的横向和纵向棱纹,从而形成错流通道。膜表面所形成的棱纹结构可增加涡流,破坏膜表面的边界层,阻止吸附,避免阻塞 。因此,该组件允许固含量或菌丝充填密度高达50%的未经任何处理的放罐发酵液进膜处理,且膜通量几乎保持不变,可维持在75~150L/(m2.h)的水平。膜的再生清洗也极为容易。它适于处理高粘度的液体,并达到较高的浓缩倍数,使含菌丝/蛋白及其他大分子物质的浓缩液呈浆糊状,其固体填充密度可高达95%以上,从而使发酵液过滤收率达99%的水平。浓缩液中的菌丝/蛋白由于受助滤剂及絮凝剂的污染而可直接用作动物饲料,这样既增加了收益,又减少了污物处置的费用。

应用超滤系统处理发酵液,最大优点在于不需要加入任何助滤剂或絮凝剂,操作温度及pH均可根据处理料液的要求加以控制与调整。其次是在对料液进行过滤时,不仅可把菌丝体及其他固体杂质完全分离,而且可把99%以上的蛋白、胶体也一同截留,使得滤液质量大幅度提高。

经Ultra-flo超滤系统处理的发酵液清澈透明,不含蛋白,可直接走后续工艺,其低单位浓度的滤液必要时也可通过纳滤技术进一步浓缩至更高浓度。

需指出的是该膜软件可用于处理多种抗生素发酵液(如:头孢菌素C、红霉素、万古霉素、麦迪霉素等),氨基酸及味精发酵液,还可用于食品工业(如乳制品、豆制品、果汁等)及饮料如酒类等。

Ultra-flo超滤设备一般为板框式,每块支撑板两个面各支撑一片超滤膜。整叠块通过隔板可分2~5段,常见的为4段或5段。整台(套)支撑板数目及膜的有效面积视具体应用场合作适当调整,颇具灵活性。如用于维生素C发酵液和头孢菌素C发酵液的每台(套)Ultra-flo超滤设备支撑板为近200块,相应膜面积达40~48m2。