我国的味精生产基本上以粮食或糖蜜为原料发酵而成。发酵完成后,发酵液中除了含有一定含量的谷氨酸外,还有大量有其他杂质,这些杂质包括:菌体、培养基残余物、发酵过程中产生的蛋白、多肽及其他代谢产物。其菌体大小在0.7~3µm,并带有很强的亲水性,这种菌体分离比其他发酵产品困难。

国内传统的提取方法,由于受目前已有设备和工艺的限制,发酵液一般并不先去除菌体与蛋白,而是直接采用等电点提取[39]。但这种带菌体与蛋白的提取工艺非常不利于发酵产品的分离与提取,谷氨酸的质量及收率都受到影响,更严重的是提取后的废液在排放时严重污染环境,而要进行治理又非常棘手。

为了提高产品的质量与收率,并降低排放废液的浓度,近年来有些厂家正在探索对发酵液进行预处理除去菌丝体后再提取的工艺,试用高速离心机或絮凝沉法,但因投资大或过滤困难,效果不理想,这两种方法都不能完全彻底地去除菌体与蛋白,尤其是可溶性蛋白。

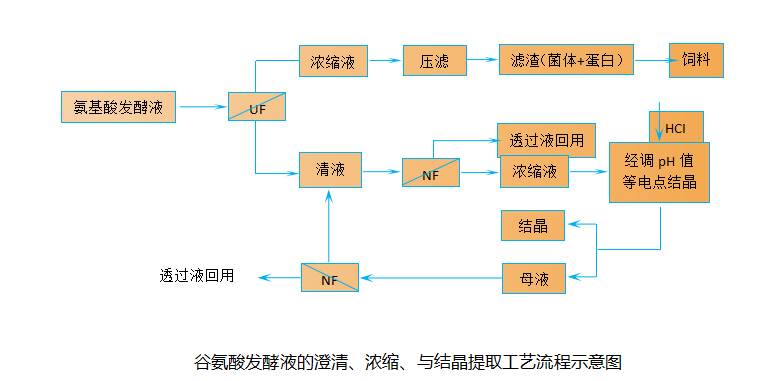

味精的主要生产过程都是在液体中进行加工,这就为膜分离技术应用提供了基本条件与可能性。为提高发酵液提取收率与质量,彻底截留溶解性蛋白与杂质,可采用超滤系统过滤谷氨酸发酵液,以取代传统离心机、絮凝沉降等方法;清液采用纳滤系统浓缩,通过膜的透过液可回用,浓缩液进行等电点提取;为减少损失、回收母液中的谷氨酸,母液再采用纳滤膜处理。工艺流程见图所示。

![]()

谷氨酸发酵液放罐后,应用Ultra-flo超滤系统进行过滤与分离,分离过滤的过程为循环运转的过程,滤出的清液被收集并可立即进入纳滤系统,而菌体及蛋白在膜的浓缩侧与循环罐之间循环,随着液体的不断滤出而逐渐粘稠,含固量亦不断提高。

为提高过滤收率,在过滤操作中滤出大部分滤液后,可在浓缩液中加入部分水洗涤,以把其中的有效成分充分洗涤出来,并继续过滤把洗涤液亦过滤出来。浓缩液中的菌体/蛋白可直接用作动物饲料。纳滤浓缩时将经过超滤的发酵液浓缩3倍以上,接着加盐酸调pH值至等到电点提取,可以减少2/3的用酸量,并将收率提高到95%以上。 结晶母液中含有1%的谷氨酸及0.8%的其他多种氨基酸,这些物质排入环境是严重的污染源,而回收利用则具有极高的经济价值。利用纳滤膜技术处理结晶母液,在减少污染、大幅度减少废水排放量的同时,增加经济效益。对于食品和发酵工业而言,膜技术作为重要的高效节能技术而广为采用是无可置疑的。