通常的卷式RO/NF膜元件对于进水的水质条件有严格的限制,其中包括SDI、 PH、温度和COD/TOC 等。因此,RO/NF在废水处理应用中基本上是作为以回用为目的的深度处理工艺,其给水多数处理后为达标排放废水。显然垃圾渗沥液、煤化工废水和冷轧废水等COD和色度等污染指标>>100mg/l的高浓度废水超越了一般水处理膜的运行范围。我们认为正确的水处理策略应该是把有机物负荷尽可能交给生化过程,然而现实的情况是,生化处理在许多情况下并不能百分百完成任务,比如垃圾渗沥液和煤化工废水,高浓度的难降解有机物只有寄希望于物理化学方法做进一步的处理,才能实现达标排放或者回用。

卷式膜元件被用于高浓度废水处理可以视同于工艺分离应用。事实上工艺分离膜在食品、制药和化工.等高浓度料液的分离浓缩中早已是成熟工艺, 将其引入高浓度废水处理,也就是将工艺分离膜过程的理念引入了水处理,比如对于给水/浓水流量的强调和系统参数的精细控制等。当然工艺分离应用中的高运行费用和严格的操作条件与废水处理工艺的期望还是相差甚远,我们在这里介绍的几个高浓度废水应用成功案例,就其操作费用、管理强度及CIP频率等要素比较,虽然比常规的RO/NF水处理系统高一些,但已经比较接近了。

分离膜在高浓度废水领域非常突出的成功应用是垃圾渗沥液处理,目前纳滤技术已经成为渗沥液处理的首选工艺,在一些项目上,膜元件寿命达到了3-4年,CPI 周期1-2月。垃圾渗沥液的成功经验鼓励了在其它高浓度废水的积极探索,近年来轧钢废水、煤化工废水、抗生素废水和印染废水等高浓度废水处理也获得了初步的成功。

纳滤分离膜的选择性

纳滤是较晚发展的膜技术,早期的纳滤被定义为分离范围介于反渗透和超滤之间的膜过程,由于纳滤在系统设计、操作模式等方面与反渗透比较接近, 也有人认为纳滤就是一种疏松的反渗透。严格来讲,这种说法是一种技术概念上的误导。真正分离概念上的纳滤是满足道南效应,并对离子具有明显选择透过性的分离膜,纳滤膜的氯化钠透过率与氯化钠浓度成正比,该比例一般大于0.4。而疏松的反渗透膜对于各种离子的脱除率都较低,并且其脱除率随浓度增加而降低。

这种选择性透过特性应用在高浓度废水处理中,纳滤膜可以部分透过基本无害的氯化钠和碳酸氢根. 脱除大部分有机物,同时完全脱除毒性重金属及较为有害的硫酸盐。与反渗透相比,纳滤系统能够在明显较低的压力下,获得较高的产水通量和回收率,其原理在于这种离子选择性脱盐。系统的产水通量是取决于运行压力与渗透压的差值,而只有被膜截流的部分才产生渗透压。

纳滤技术的特点

• 对小分子溶质的选择透过性;

• 溶质分子(离子)的电性对NF膜的选择性影响明显;

• 膜品种多,分离性能有差别;

• 压力、温度、浓度、PH以及圈子强度各种操作条件对于NF系统的分离性能影响大;

• 应用范围广,技术条件变化多。

分离膜应用案例一;垃圾渗沥液

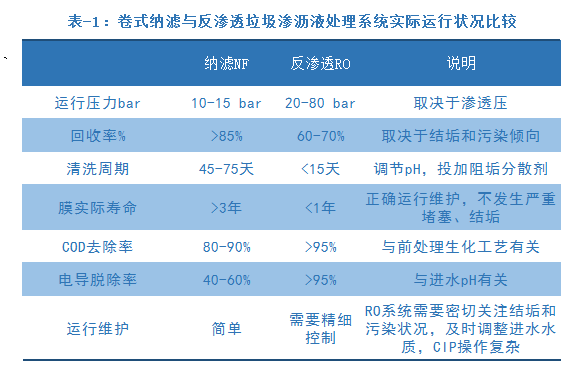

垃圾渗沥液是一种非常典型的高浓度难处理废水,含有大量有害有机物、无机盐和重金属。大部分可降解有机物可以通过膜生物反应器(MBR)组合生化工艺(比如反硝化+硝化+反硝化+超滤)进行有效处理,但由于难降解有机物、重金属和溶解性无机盐含量高,完全依赖生化处理和过滤工艺不可能达到垃圾无害化处理的要求。纳滤和反渗透膜过程是一种物理分离技术,纳滤膜能够有效分离大部分生化过程残余有机物和多价无机盐(包括重金属),反渗透膜可以分离绝大部分溶解性小分子有机物和无机物。近年来越来越多的纳滤和反渗透装置被用于垃圾渗沥液的终端处理,纳滤装置出水可以达到一级排放标准,反渗透出水可以达到回用水标准。

城市垃圾的主要来源是生活垃圾,不同的城市、气候和季节以及填埋场的管理和使用时间所产生的渗沥液的成分会有很大的差别。但是对于作为终端处理的纳滤、反渗透系统来说,我们主要关心的是容易造成膜系统污染的结垢的COD、碱度、硬度、难溶盐和重金属等水质指标。渗沥液经过组合生化工艺处理后,难降解有机物含量体现为COD,碱度(主要是HCO3-)是有机碳氧化的直接产物,硬度和重金属和生化工艺无关,直接来自于城市垃圾。COD、碱度和硬度是卷式纳滤/反渗透膜工艺需要面对的主要挑战。

北方某填埋场纳滤垃圾渗沥液处理系统实际案例:

• 膜元件型号、数量DK8040F15支;

• 处理能力250m3/天;

• 投运时间2004年底;

• 24小时连续运行;

• 第一次换膜2009年3月。

2008年5月运行数据:

• C0D去除率大于90%

• 回收率大于85%;

• 电导脱除率40-60%;

• 硬度、硫酸盐脱除率>96%

• 运行压力<15bar,一般<10bar;

• 清洗周期45天左右(按设计要求进行);

• 与调试初期相比,脱除率和产水量变化不大。

分离膜应用案例二:冷轧废水回用处理

项目概况

• 投运时间2008年1月;

• 膜元件型号、数量Duraslick NF8040F,2×(第

• 一级42+第二级30)=144支;

• 处理量80m3/h;

• 基本工艺UF(陶瓷膜)+两级纳滤;

• 膜元件Duraslick NF8040F。

原水水质:

• COD 200-1000mg/I;

• EC 2000-6000µs/cm;

• Ca 1000mg/I左右;

• S042-50mg/I。

回用水要求:最终出水COD<2O0mg/I。

冷轧废水经过陶瓷膜过滤除油之后,其COD值依然在200-1000mg/之间,不能满足回用要求。经过长期的现场试验后,发现纳滤膜在该水质状况下可以长期稳定运行。试验装置单支纳滤膜对COD的脱除率在70%左右,而且该脱除率不随来水C0D值的变化而变化。需要注意的是,实际工业系统对于COD的脱除率比单支膜元件测试值低许多,完全超出了早先的预期,也造成了用户对系统的质疑。其实对于这个问题的解释并不复杂。单支膜元件测得的是瞬时脱除率,而工业系统测得的是累计脱除率。按照下面的公式,可以推算出第一级和第二级的产水水质,如果第一级的回收率为75%,系统C0D脱除率为55%,如果第二级的回收率也是75%,两级系统的总脱除率80%左右。

CP=C0![]() [1-(1-Y)1-R]

[1-(1-Y)1-R]

其中Cp和C0分别为产水浓度和原水浓度,y和R分别为产水回收率和脱除率。

该系统投运之后一直运行稳定,未发生严重的膜污染现象。即便是该项目二级NF采用了不甚合理的一段制设计,致使二级NF的清洗比一级频繁得多,但在常规清洗之后,系统的性能也完全恢复了。从这一点也充分反映了Duraslick NF纳滤膜对轧钢废水具有良好的耐污染性。

分离膜应用案例三:煤化工废水

煤化工废水为典型难处理废水,现有处理装置经过一级预处理、二级生化处理、三级混凝处,出水达到《钢铁工业水污染物排放标准》(GB13456-92)的二级排放标准,出水用作熄焦用途。出水特点:色度、COD、SS、油含量较高,所含有机物基本不能被微生物降解;硬度、含盐量较高,传统方法很难去除。

《污水再生利用工程设计规范》(GB50335-2002)规定的工业循化冷却水水质标准。

试验装置:

• 试验时间2008年2-8月;

• 膜元件型号、数量DK8040F2支;

• 试验装置工艺UF+NF。

试验结果:

• 试验周期180天;

• 产水量1-1.2m3/小时;

• 运行模式24小时连续运行;

• 通量15-18LMH;

• NF回收率90%;

• COD脱除率>90%;

• Mg脱除率95.8%;

• Ca脱除率84.8%;

• CIP:>30天。

纳滤对水中有机物、总硬度、Ca2+、Mg2+等离子去除效果明显,纳滤装置运行稳定,达到预期效果。进水有机物、含盐量高、硬度、浊度高,纳滤装置运行稳定,纳滤膜有机物去除率、产水量、产水电导率、脱盐率、膜压差等稳定,没有明显变化,表明纳滤膜没有受到污染。

高浓度废水NF解决方案的几点心得

(1)关于膜元件选型

在高浓度处理中应用较多的是工艺分圈纳滤膜DK系列,近来也有一些项目采用了抗污染水处理纳滤膜Duroslick NF系列。DK是按照工业应用规格没计的膜元件,Duraslick NF是按照废水处理标准设计的膜元件。两者在机械性能稳定性方面有一定差距。DK的分离率较高, 而且可以选择宽流道和C型外套,而Duraslick 系列的通量较大,没有DK的多种选项。

(2)原水水质及预处理研究

• 水质分析,尽可能详细的料液成份分析, 粘度以及流变性(粘度随剪切速率的变化趋势)、比重、温度、粘度和PH;

• 污水充分的分子结构式、物理化学性质 (溶解度、热稳定性、酸碱稳定性、与膜材料的化学兼容性、可能发生的化学反应等):

• 上游水处理工艺分析(废水成分判断、对膜分离工艺的要求和影响等)。

(3)工艺条件优化

由于纳滤膜品种多、分离性能有差别较大且技术条件变化多,压力、温度、浓度、pH以及离子强度各种操作条件对于NF系统的分离性能影响大,所以需要在原水处理工艺及水质分析的基础上进行仔细的工艺优化分析,以获得满意的截留率、产水量及清洗周期等系统性能。一般来说,如果没有可以借鉴的运行数据,高浓度废水处理项目都需要计划周密、操 作严格的现场试验,进行工艺可行性验证并获 得工业系统参数选择设计依据。

高浓度废水处理NF系统的系统设计

预处理、系统设计和运行维护是快证纳滤/反渗透系统性能的三大要素。目前国内超滤/微滤工艺的普遍推广为卷式膜的稳定运行奠定了良好的基础。 下面对正在运行的一些纳滤系统设计进行简单的归纳分析。

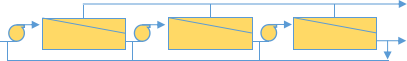

⑴分段浓缩大循环设计

这种设计是分离膜工艺的常见模式,每一段都有独立的循环泵,保证分离过程在足够的高错流速率下运行。各段的浓缩比可以按需要进行调整,也可以将其中一段分离出来进行独立清洗。优点是快证了错流流量,分散了与浓缩比相关的膜污染问题,缺点是能耗高。

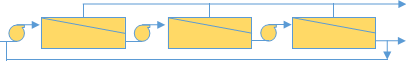

(2)诸段增压部分浓水循环设计

诸段增压与部分浓水循环相结合的方式,在提高了错流速率同时,有效弥补了由于高流速带来的压力损失,保证了每段膜元件的工作效率。

(3)分段渐缩直排设计

分段渐缩(后段的压力容器数小于前段,一般为两段,常见的前后压力容器数比例为3/2、2/1和3/1等)直排方式是水处理工艺标准设计。在来水浓度较高时,为了弥补渗透压增加和自然的压力损失,要设置段间增压泵来保证证后段膜元件的产水量。分段渐缩方式要求来水预处理好,无需特意提高错流速率来控制可能的悬浮物污染。

通过实际运行结果比较,我们发现上述三种系统模式都能够稳定运行。然而第三种方式无疑是成本最低的,系统简洁、造价便宜且能耗低。而且我们发现,即便是设计回收率已达到了85%,没有设置段间增压泵的纳滤系统也没有出现后段产水量不足的问题。这是由于被浓缩的有机物和多价盐浓度较低,而且一价盐的透过率会随着多价盐和自身浓度的增加而增加。